我们有幸走进全球领先的转向及动力传动系统供应商——耐世特(Nexteer Automotive)的一家现代化工厂,首次近距离揭秘汽车转向系统的生产过程,并深入了解了计算机系统集成在其中的核心作用。这不仅是一次对精密制造的观摩,更是一场关于智能化、数字化如何深度赋能传统汽车零部件生产的生动展示。

步入工厂车间,首先映入眼帘的并非想象中喧嚣的传统生产线,而是一个高度自动化、井然有序的智能制造环境。机械臂精准地挥舞,自动导引车(AGV)无声地穿梭运送物料,生产线上的数据实时跳动在监控大屏上。这里生产的电动助力转向系统(EPS)、随速助力转向系统等,是决定现代汽车操控精准性、舒适性与安全性的关键部件。

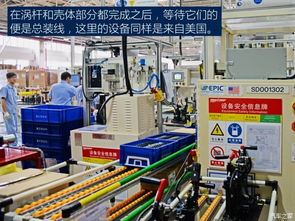

生产流程的起点是精密部件的加工与组装。从齿条、齿轮、蜗杆等核心金属件的高精度加工,到电机、传感器、控制单元的精密装配,每一步都离不开计算机系统的深度集成。通过制造执行系统(MES),每个零件、每个总成都被赋予唯一的“身份证”,其材质、加工参数、装配顺序、质量检测数据等全生命周期信息都被实时采集并绑定。这使得任何环节都可追溯,任何微小的偏差都能被迅速定位与纠正,确保了产品的一致性与高可靠性。

计算机系统集成的精髓,在质量控制与测试环节体现得尤为淋漓尽致。转向系统作为安全件,其测试标准极为严苛。在工厂内,我们看到多台自动化测试台架正在运行。每一套下线前的转向系统总成,都会被接入测试系统,模拟各种真实的车辆行驶状态、路面条件与驾驶员操作。集成化的测试计算机系统会自动执行上百项测试用例,实时采集扭矩、角度、电流、响应速度等海量数据,并与预设的完美模型进行毫秒级比对。任何超出公差范围的异常都会触发系统报警,并自动标记、隔离产品。这背后是复杂的算法模型、信号处理技术与工业软件的高度融合,将质量控制从传统的人工抽检,提升为全数、全参数的智能化“体检”。

而驱动整个工厂高效运转的“大脑”,则是企业资源计划(ERP)、产品生命周期管理(PLM)与MES等系统的无缝集成。从客户订单下达,到生产计划排程、物料精准配送、生产过程控制、仓储物流,全部由集成化的信息系统统一指挥。例如,当ERP下达生产指令后,MES会将其分解为具体的工单,指挥AGV从智能立库中调取相应物料,并指引生产线进行装配。生产进度、设备状态、质量数据实时反馈至管理层驾驶舱。这种垂直与横向的全面集成,消除了信息孤岛,实现了生产过程的透明化、柔性化与效率最大化,能够快速响应市场多样化的需求。

此次参观最深刻的启示在于,现代汽车零部件的生产,早已不是单纯的机械制造。耐世特工厂展示的,是一条“数据驱动”的智能产线。 物理世界的加工装配与数字世界的虚拟仿真、数据流紧密交织。计算机系统集成如同神经网络,将设计、工艺、制造、测试、管理各个节点连通,让转向系统这样的复杂机电一体化产品,在高效、精密、可靠的前提下被生产出来。

随着汽车向电动化、智能化方向加速演进,转向系统将更加深度地与整车自动驾驶系统、车联网融合。这对生产环节的计算机系统集成提出了更高要求,需要与更多的外部系统进行数据交互,并融入人工智能进行预测性维护、工艺优化等。耐世特的工厂实践,无疑为整个汽车零部件行业的数字化转型与智能化升级,提供了一个值得借鉴的范本。

走出工厂,我们不仅看到了一个个精密的转向系统如何诞生,更看到了传统制造业与信息技术深度融合后所迸发出的强大竞争力。这或许就是“工业4.0”在汽车供应链中的一个精彩缩影。